Jak wybrać odpowiednie dodatki do termoplastów aby poprawić właściwości materiału?

Jak wybrać odpowiednie dodatki do termoplastów, aby poprawić właściwości materiału?

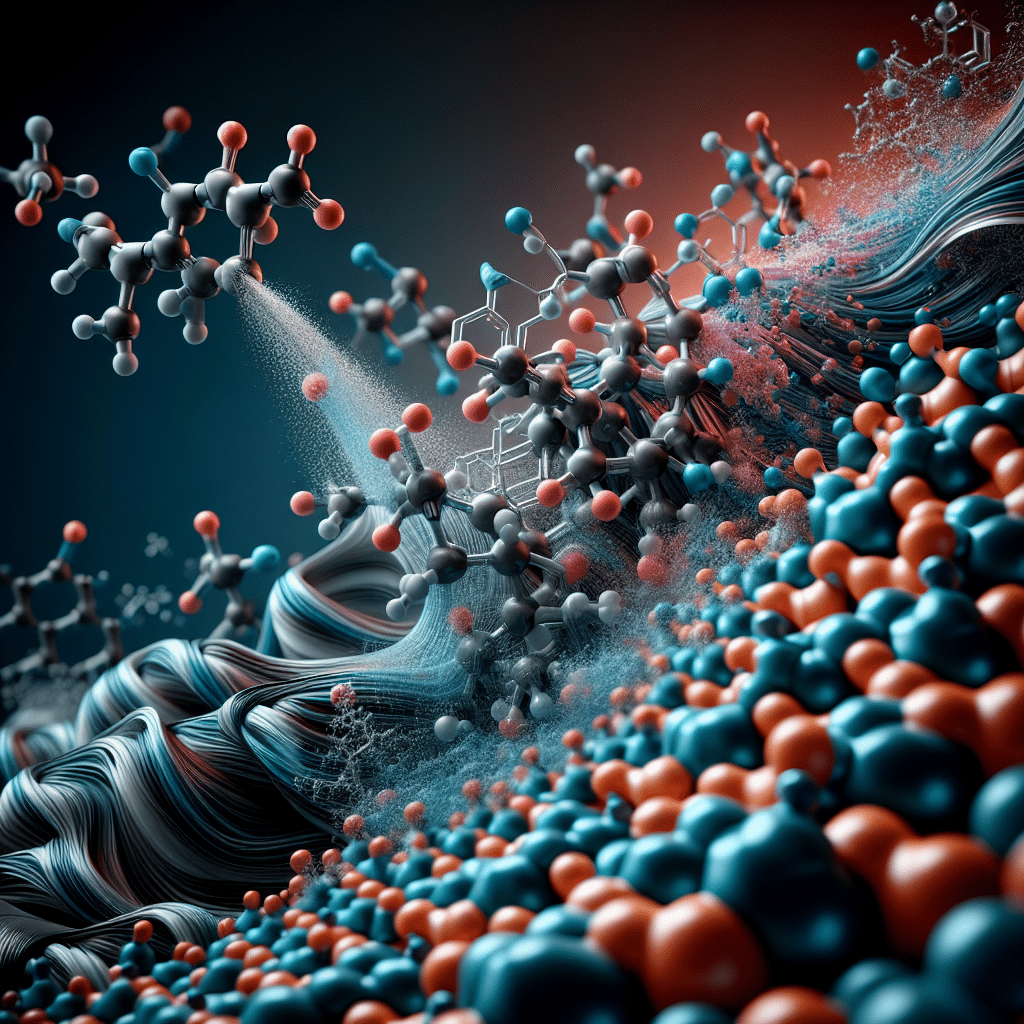

Wybór odpowiednich dodatków do termoplastów, takich jak polipropylen (PP) czy polietylen (PE), to kluczowy krok w optymalizacji ich właściwości – zarówno mechanicznych, termicznych, jak i estetycznych. Aby skutecznie poprawić właściwości materiału, warto najpierw określić, jakie parametry mają zostać wzmocnione. Na przykład, jeśli zależy nam na zwiększeniu odporności na promieniowanie UV, powszechnie stosuje się stabilizatory UV, takie jak HALS (Hindered Amine Light Stabilizers). Z kolei, by poprawić wytrzymałość mechaniczną, można sięgnąć po wypełniacze, np. włókna szklane, które, według raportu Fraunhofer IFAM z 2022 roku, zwiększają wytrzymałość na rozciąganie nawet o 50%. Dla poprawy przetwarzalności do składu można dodać środki poślizgowe czy antystatyczne, co minimalizuje tarcie lub zapobiega gromadzeniu ładunków elektrostatycznych – szczególnie istotne w przemyśle opakowaniowym. Co więcej, odpowiednie dobieranie pigmentów oraz masterbatchów pozwala uzyskać pożądany kolor i powierzchnię o zwiększonej odporności na zadrapania. Przy wyborze dodatków niezwykle istotne jest także uwzględnienie przepisów bezpieczeństwa, np. wymagań REACH i RoHS. Podsumowując, skuteczne modyfikowanie termoplastów wymaga nie tylko znajomości ich struktury, ale także właściwości poszczególnych dodatków, co pozwala na projektowanie materiałów dostosowanych do zróżnicowanych potrzeb aplikacyjnych.

Kluczowe właściwości materiałów a dodatki do termoplastów

Wybór odpowiednich dodatków do termoplastów zależy od kluczowych właściwości, jakie chcemy poprawić w danym materiale. Dodatki mogą zwiększać trwałość, elastyczność, odporność na UV czy stabilność termiczną tworzyw, co czyni je bardziej funkcjonalnymi w określonych zastosowaniach. Według raportu Międzynarodowego Towarzystwa Tworzyw Sztucznych z 2022 roku, popularne dodatki to stabilizatory (np. stabilizatory UV), środki poślizgowe oraz plastyfikatory – każdy z nich wprowadza konkretne ulepszenia. Stabilizatory UV, na przykład, są szczególnie ważne w przypadku materiałów stosowanych na zewnątrz, takich jak polipropylen używany w meblach ogrodowych, chroniąc przed degradacją wywołaną promieniowaniem słonecznym. Modyfikatory udarności, takie jak elastomery, potrafią zwiększyć odporność tworzyw na pękanie, co jest istotne w branży motoryzacyjnej. Natomiast plastyfikatory, takie jak ftalany czy benzoesan, znajdują zastosowanie w wyrobach wymagających dużej elastyczności, jak kable czy wykładziny PVC. Co więcej, rozszerzenia funkcjonalności można osiągnąć dzięki zastosowaniu nanokompozytów, które, jak wskazano w badaniu Uniwersytetu Technologicznego w Monachium (2023), wielokrotnie zwiększają wytrzymałość mechaniczną polimerów. Wybór dodatków powinien być uzależniony od specyfiki zastosowania i procesów produkcyjnych, co umożliwia osiągnięcie optymalnych rezultatów przy zachowaniu zgodności z normami, takimi jak ISO 1043-4 dotycząca modyfikatorów polimerowych.

Jak różne rodzaje dodatków do termoplastów wpływają na ich charakterystykę?

Wybór odpowiednich dodatków do termoplastów, takich jak stabilizatory, wypełniacze czy środki modyfikujące, pozwala znacząco poprawić właściwości materiałów. To, jak różne rodzaje dodatków wpływają na charakterystykę termoplastów, zależy od ich chemicznej struktury i przeznaczenia. Na przykład, według badań przeprowadzonych w 2022 roku przez European Plastics Converters (EuPC), dodanie domieszek wzmacniających, takich jak włókna szklane, może zwiększyć wytrzymałość mechaniczną materiału nawet o 70%. Dodatki stabilizujące, takie jak przeciwutleniacze czy stabilizatory UV, chronią termoplasty przed degradacją, szczególnie w przypadku długotrwałego narażenia na promieniowanie słoneczne. Z kolei miękczniki pozwalają regulować stopień elastyczności, co jest kluczowe w produkcji elementów o różnorodnym zastosowaniu, od uszczelek po folie. Warte uwagi są też wypełniacze mineralne, takie jak talk czy węglan wapnia, które zmniejszają koszty produkcji i poprawiają sztywność wyrobu. W praktyce przemysłowej, odpowiedni dobór dodatków pozwala nie tylko zoptymalizować własności fizyczne i chemiczne, ale także dostosować materiał do specyficznych wymagań użytkowych, takich jak odporność na ścieranie czy przejrzystość optyczna. Co więcej, zgodnie z normami ISO 1043-1, każdy dodatek powinien być starannie dobrany pod kątem kompatybilności z bazowym polimerem, aby uniknąć niepożądanych reakcji chemicznych. Tylko świadome podejście do doboru modyfikatorów pozwala uzyskać bezpieczny i trwały produkt końcowy, co ma szczególne znaczenie w sektorach takich jak motoryzacja, budownictwo czy medycyna.

Czym kierować się przy doborze dodatków do termoplastów?

Wybór odpowiednich dodatków do termoplastów jest kluczowy, jeśli chcemy dostosować właściwości materiału do konkretnych zastosowań. Główne kryteria to rodzaj termoplastu, pożądane cechy końcowego produktu oraz specyficzne wymagania środowiskowe lub techniczne. Na przykład, jeśli zależy nam na zwiększeniu odporności tworzywa na promieniowanie UV, warto zastosować stabilizatory UV, które mogą zwiększyć żywotność materiału w aplikacjach zewnętrznych aż o 50% (według badania Agencji ds. Inżynierii Materiałowej z 2022 roku). Przy modyfikacji właściwości mechanicznych, takich jak wytrzymałość na rozciąganie czy elastyczność, stosuje się napełniacze włókniste (np. włókno szklane), które, zgodnie z danymi Plastic Europe, mogą poprawić wytrzymałość nawet o 300%. Dodatki zmniejszające palność, takie jak związki bromu lub fosforu, są szczególnie istotne w branżach wymagających zgodności z normami bezpieczeństwa, np. UL94 V-0. Jeszcze innym popularnym wyborem są środki antybakteryjne, wykorzystywane w produktach medycznych i spożywczych; według raportu OECD z 2023 roku, antybakteryjne dodatki mogą ograniczyć rozwój bakterii o 99,9%. Przy wyborze dodatków należy również wziąć pod uwagę przepisy prawne, takie jak rozporządzenie REACH, które określa, jakie substancje mogą być stosowane w kontakcie z żywnością czy w przemyśle medycznym. Dzięki precyzyjnemu dopasowaniu dodatków nie tylko zwiększamy funkcjonalność, ale także wydajność termoplastu, co w dłuższej perspektywie przynosi korzyści zarówno pod względem technicznym, jak i ekonomicznym.

Jak testować efektywność dodatków do termoplastów w praktyce?

Testowanie efektywności dodatków do termoplastów w praktyce wymaga przede wszystkim precyzyjnego określenia, jakie cechy materiału chcemy poprawić – może to być zwiększenie odporności na temperaturę, elastyczności czy parametru udarności. Kluczowym podejściem jest wykorzystanie standardowych metod badawczych, takich jak testy wytrzymałościowe według norm ASTM lub ISO, które dostarczają mierzalnych i porównywalnych wyników. Na przykład według normy ISO 527 stosowane są testy rozciągania, które pozwalają ocenić, jak wybrany dodatek wpływa na parametry takie jak moduł elastyczności czy wytrzymałość na zerwanie. Co więcej, w praktyce popularne są analizy termiczne, takie jak DSC (różnicowa kalorymetria skaningowa), które precyzyjnie wskazują zmiany w zakresie temperatury topnienia czy krystalizacji materiału. Warto zwrócić uwagę na wyniki opublikowane przez instytucje takie jak ASTM International, które w 2022 roku podkreśliły, że zastosowanie hydrotalkitów jako dodatków może poprawić stabilność termiczną materiałów polimerowych aż o 30%. Ponadto wybrane technologie, takie jak mieszanie w ko-kneaderze lub wytłaczanie dwuślimakowe, pozwalają lepiej rozprowadzić dodatki w matrycy polimerowej, co przekłada się na ich równomierne działanie. W praktyce istotne jest również badanie struktur mikroskopowych za pomocą technik SEM (skaningowa mikroskopia elektronowa), które umożliwiają ocenę, czy dodatek jest skutecznie zintegrowany z materiałem. Przykładem może być dodanie napełniaczy mineralnych do polipropylenów używanych w motoryzacji, co według badań Fraunhofer Institute z 2021 roku, poprawiło odporność na odkształcenia o 20%. Takie eksperymenty nie tylko pomagają wybrać najlepszy dodatek, ale także zwiększają przewidywalność rezultatów końcowych, co ma kluczowe znaczenie w produkcji przemysłowej.

Jakie są najnowsze trendy w dodatkach do termoplastów w 2024 roku?

W 2024 roku dodatki do termoplastów przeżywają prawdziwy rozkwit, zorientowany na technologie zwiększające zarówno trwałość, jak i zrównoważony rozwój tych materiałów. Najważniejsze trendy skupiają się na biodegradowalnych i odnawialnych wypełniaczach, które zgodnie z badaniami UNEP przyczyniają się do zmniejszenia śladu węglowego materiałów o ponad 25%. Coraz popularniejsze stają się również dodatki poprawiające właściwości mechaniczne, takie jak modyfikatory udarności, które zwiększają odporność na pękanie o 30-50%, co czyni je kluczowym rozwiązaniem w branży motoryzacyjnej i opakowaniowej. Ponadto, w odpowiedzi na rosnące regulacje prawne dotyczące substancji lotnych, np. REACH w Europie, coraz większy nacisk kładzie się na ekologiczne stabilizatory cieplne i UV. Warto wspomnieć o dynamicznym rozwoju nanokompozytów, jak dodatki oparte na nanorurkach węglowych, które poprawiają przewodnictwo elektryczne oraz cieplne, co znajduje zastosowanie w sektorze elektroniki. Co więcej, dodatki samosmarujące, takie jak PTFE, zmniejszają tarcie o średnio 40%, co jest kluczowe w kontekście przemysłu maszynowego. Eksperci z Fraunhofer IFAM podkreślają również wzrost znaczenia biopolimerów wzmacnianych włóknami naturalnymi, które łączą ekologię z doskonałą wytrzymałością. Wszystkie te zmiany kreują nową jakość w branży termoplastów, przystosowując je do współczesnych wymagań środowiskowych i przemysłowych.

Aby skutecznie poprawić właściwości termoplastów, warto zapoznać się z różnorodnymi dodatkami dostępnymi na rynku, które mogą znacząco wpłynąć na ich funkcjonalność – zachęcamy do odkrycia szczegółów w naszym artykule: https://www.smartnanotechnologies.com.pl/pl/produkty/c/polydef-granulatypolimerowe.