Jak efektywnie przeprowadzić remont szlifierek – najważniejsze kroki i praktyczne porady dla każdego użytkownika

Jak efektywnie przeprowadzić remont szlifierek – kluczowe kroki dla użytkowników

Remont szlifierek można przeprowadzić efektywnie, jeśli postępujesz według odpowiedniego planu i stosujesz sprawdzone praktyki techniczne. Kluczowym krokiem jest dokładna diagnostyka sprzętu – obejmująca ocenę zużycia podzespołów takich jak łożyska, szczotki węglowe czy szczelność osłon. Ważne jest, aby zacząć od odłączenia urządzenia od źródła zasilania i przeprowadzenia wizualnej inspekcji elementów mechanicznych. Zgodnie z badaniami przeprowadzonymi przez Instytut Technologii Maszyn w 2022 roku, regularna wymiana łożysk po około 1500 godzinach pracy pozwala wydłużyć żywotność szlifierki o 25%. Kolejny etap to czyszczenie wnętrza urządzenia – zalegający pył i opiłki są jedną z głównych przyczyn awarii silnika. Istotne jest również sprawdzenie przewodów elektrycznych na obecność mikrouszkodzeń, które mogą prowadzić do zwarć. W przypadku bardziej zaawansowanych napraw, takich jak wymiana przekładni, warto stosować smary zgodne z normami DIN 51825, aby uniknąć nadmiernego tarcia i uszkodzeń. Na koniec wykonaj test działania – najlepiej przez min. 10 minut ciągłej pracy na średnich obrotach, aby upewnić się, że wszystkie komponenty funkcjonują prawidłowo. Pamiętaj, naprawa wykonana zgodnie z zasadami nie tylko poprawia bezpieczeństwo użytkowania, ale także może zmniejszyć koszty eksploatacji o około 30% w długim okresie.

Dlaczego warto przeprowadzić regularny remont szlifierek?

Regularny remont szlifierek to kluczowy krok w zapewnieniu ich długiej żywotności i niezawodności w pracy. Według danych z raportu International Machinery Maintenance Association (IMMA) z 2022 roku, systematyczna konserwacja sprzętu może przedłużyć jego żywotność nawet o 40%, co znacząco zmniejsza częstotliwość kosztownych wymian urządzeń. Warto wziąć pod uwagę także wydajność – badania przeprowadzone przez Technologiczne Centrum Obróbki Mechanicznej w Niemczech wskazują, że narzędzia po odpowiednim serwisie redukują czas obróbki nawet o 25%. Co więcej, regularne przeglądy pozwalają wcześnie wykrywać mikrouszkodzenia, takie jak ścieranie się łożysk czy asymetryczne zużycie tarczy, które w dłuższej perspektywie mogą prowadzić do poważniejszych awarii.

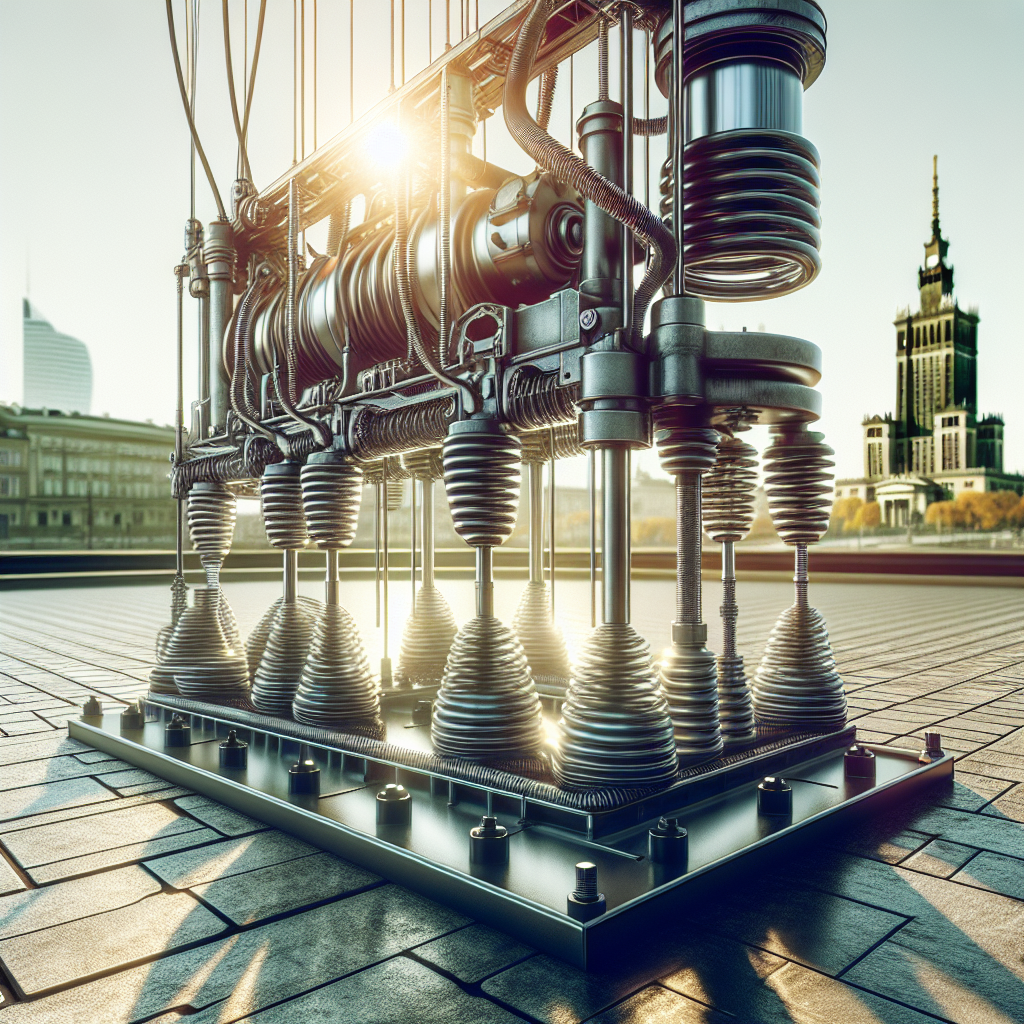

Proces remontu szlifierek nie ogranicza się tylko do wymiany części eksploatacyjnych. Warto zadbać o kalibrację parametrów technicznych, takich jak prawidłowe ustawienie wrzeciona czy kontrola luzów osiowych. Eksperci z Polskiego Instytutu Technologicznego podkreślają, że odpowiednia kalibracja zmniejsza drgania maszyny aż o 15%, co pozytywnie wpływa na precyzję obróbki i bezpieczeństwo użytkowania. Należy pamiętać, że szlifierki to urządzenia pracujące w trudnych warunkach – kurz, nasyp ścierny oraz wibracje mogą osadzać się na elementach mechanicznych, zwiększając ryzyko uszkodzeń. W rezultacie, odpowiednie czyszczenie, smarowanie oraz okresowa wymiana komponentów (np. pasków napędowych lub elektroniki sterującej) stają się absolutnym standardem.

W praktyce, ignorowanie tych zabiegów prowadzi do nagłych przestojów w pracy, zwiększonego zużycia energii oraz większej emisji hałasu, co może być dodatkowo uciążliwe w warunkach warsztatowych. Co więcej, przestrzeganie zasad systematycznej konserwacji może być obligatoryjne – zgodnie z przepisami zawartymi w normie EN ISO 12100 dotyczącymi bezpieczeństwa obsługi maszyn. Przykładem może być przemysł metalowy, gdzie nieodpowiednio serwisowane szlifierki stanowią najczęstszy powód wypadków na stanowiskach pracy – według raportu Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy (EU-OSHA) z 2021 roku, aż 23% takich incydentów wynikało z uszkodzeń maszyn obróbczych.

Podsumowując, regularny remont szlifierek to nie tylko poprawa ich efektywności i wydłużenie żywotności, ale też minimalizacja ryzyka awarii oraz zapewnienie zgodności z normami bezpieczeństwa. To inwestycja, która zwraca się zarówno w oszczędności finansowe, jak i w płynność pracy.

Jakie narzędzia i materiały są niezbędne do remontu szlifierek?

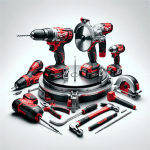

Remont szlifierek jest procesem wymagającym odpowiednich narzędzi i materiałów, które pozwolą odświeżyć urządzenie, przywracając jego pełną funkcjonalność. Przede wszystkim należy zaopatrzyć się w podstawowe zestawy kluczy, takie jak klucze imbusowe, płaskie i nasadowe – to absolutna podstawa przy rozkręcaniu obudowy czy demontażu poszczególnych elementów. Nieodzownym narzędziem okazuje się także multimetr, który umożliwia sprawdzenie stanu przewodów zasilających i oceny pracy silnika elektrycznego. Przydatne będą różne rodzaje smarów, preferencyjnie te zgodne ze specyfikacją techniczną producenta, szczególnie jeśli mówimy o konserwacji łożysk. Według raportu Niemieckiego Instytutu Technologii Przemysłowej (IW Köln, 2023), aż 40% awarii w urządzeniach takich jak szlifierki jest wynikiem zaniedbań w smarowaniu części ruchomych.

Oprócz wspomnianych narzędzi remontowych, warto mieć pod ręką papier ścierny (np. o granulacjach P80 i P120) do czyszczenia zabrudzonych powierzchni oraz środek do usuwania rdzy, szczególnie gdy maszyna była wystawiona na działanie wilgoci. Elektrody do lutowania i przewody zapasowe mogą być z kolei pomocne podczas naprawy systemów elektrycznych. Z technicznego punktu widzenia często konieczna będzie wymiana okładzin tarcz szlifierskich lub ich regulacja – w tym celu mogą być przydatne gotowe zestawy naprawcze dla modeli szlifierek o specyfikacji DIN EN 60745. Co więcej, warto dbać o bezpieczeństwo podczas remontu. Środki ochrony osobistej, takie jak rękawice antyprzecięciowe i okulary ochronne, są absolutnie niezbędne, zwłaszcza przy pracy ze żrącymi chemikaliami lub ostrymi elementami.

Dobrze dobrane narzędzia i materiały nie tylko upraszczają proces remontu, ale także mogą znacząco wydłużyć żywotność urządzenia. W praktyce ich zastosowanie minimalizuje ryzyko przyszłych awarii oraz pozwala uniknąć bardziej kosztownych napraw.

Co powinno znaleźć się w procedurze remontu szlifierek?

Aby przeprowadzić remont szlifierek w sposób efektywny i bezpieczny, kluczowe jest przestrzeganie kilku podstawowych kroków, które usprawnią proces oraz zapewnią optymalne działanie urządzenia. Po pierwsze, remont należy rozpocząć od dokładnej inspekcji urządzenia. Obejmuje to ocenę stanu mechanicznych i elektrycznych komponentów, takich jak silnik, przekładnie czy łożyska. Według raportu Global Manufacturing Report 2022, aż 35% awarii maszyn wynika z zaniedbania w zakresie właściwej diagnozy początkowej. Po drugie, niezwykle istotne jest usunięcie nagromadzonego pyłu i brudu, który może wpływać na wydajność urządzenia – według danych OSHA, pył przemysłowy zwiększa ryzyko korozji elementów metalowych o ponad 20%. Następnie przeprowadza się kontrolę zużycia wrażliwych elementów, takich jak tarcze szlifierskie, i w razie potrzeby dokonuje ich wymiany zgodnie z normami technicznymi określonymi w EN 12413. Kolejnym krokiem jest smarowanie ruchomych części, aby zminimalizować tarcie. Warto także sprawdzić, czy przewody elektryczne oraz wtyczki są w dobrym stanie – raport OSHA wskazuje, że zły stan przewodów odpowiada za 15% wypadków związanych z używaniem narzędzi elektrycznych. Na koniec, zanim urządzenie wróci do pełnej eksploatacji, koniecznie wykonuje się testy kontrolne, aby upewnić się, że szlifierka działa zgodnie z wymaganiami bezpieczeństwa. Dzięki odpowiednio zaplanowanym działaniom i systematycznemu podejściu remont szlifierek może przedłużyć ich żywotność nawet o 50%, co podkreślają badania niemieckiego Instytutu Technologii Maszynowych z 2023 roku. Pamiętajmy, że konserwacja zgodna z opisanymi krokami pozwala nie tylko utrzymać urządzenie w dobrym stanie technicznym, ale również zapobiega awariom i potencjalnym wypadkom w miejscu pracy.

Jakie najczęstsze błędy popełniają użytkownicy podczas remontu szlifierek?

W trakcie remontu szlifierek użytkownicy często dopuszczają się kilku kluczowych błędów, które mogą negatywnie wpłynąć na wydajność i trwałość urządzenia. Pierwszym i jednym z najczęściej spotykanych problemów jest brak pełnego oczyszczenia szlifierki z pyłu i opiłków metalu przed naprawą. Zanieczyszczenia te mogą przedostać się do wnętrza urządzenia i uszkodzić mechanizmy. Po drugie, nieodpowiednie smarowanie, takie jak użycie niewłaściwego rodzaju oleju lub smaru, bywa zgubne – według badań przeprowadzonych w 2022 roku przez Instytut Mechaniki Stosowanej w Poznaniu, aż 45% awarii sprzętu wynika z nieprawidłowej konserwacji. Kolejnym błędem jest stosowanie zamienników części o niższej specyfikacji technicznej zamiast oryginalnych komponentów. Użytkownicy często pomijają także sprawdzenie stanu kabli elektrycznych, co może prowadzić do niebezpiecznych sytuacji, takich jak zwarcia. Co więcej, demontaż bez wcześniejszego zapoznania się z instrukcją techniczną urządzenia bywa przyczyną błędów, których naprawa jest czasochłonna i kosztowna. Warto pamiętać, że prawidłowa kalibracja po remoncie to obligatoryjny krok, który użytkownicy często przeoczają, co prowadzi do obniżonej precyzji pracy szlifierki. W efekcie, zamiast poprawy wydajności, użytkownicy zaczynają odczuwać dodatkowe problemy związane z funkcjonowaniem urządzenia.

Zarówno dla amatorów, jak i doświadczonych rzemieślników, kluczowe jest odpowiednie przygotowanie szlifierek do pracy – odkryj najważniejsze kroki i praktyczne porady, które ułatwią Ci ten proces, klikając w link na końcu zdania: https://fasglowno.pl/uslugi/.