Jak skutecznie wdrożyć optymalizację linii produkcyjnej w firmie – kluczowe kroki i najlepsze praktyki?

Jak przeprowadzić analizy przed rozpoczęciem optymalizacji linii produkcyjnej?

Aby skutecznie zoptymalizować linię produkcyjną, niezbędne jest dogłębne zrozumienie aktualnego stanu procesów. Kluczowe pytanie brzmi: Jak przeprowadzić efektywne analizy przed wdrożeniem zmian? Pierwszym krokiem jest dokładny audyt wszystkich procesów. Pozwala to zidentyfikować tak zwane wąskie gardła oraz obszary wymagające natychmiastowej poprawy.

Kluczowe kroki audytu

Podczas audytu linii produkcyjnej warto skupić się na kilku kluczowych obszarach, które pozwolą na zebranie kompleksowych danych i wyciągnięcie trafnych wniosków.

- Mapowanie procesów: Stwórz wizualną reprezentację każdego etapu produkcji. To pozwoli na zidentyfikowanie zależności i potencjalnych punktów problematycznych.

- Analiza czasów cyklu: Zmierz czas trwania poszczególnych operacji. Pozwoli to na określenie, które etapy są najbardziej czasochłonne i wymagają optymalizacji.

- Identyfikacja strat: Określ, gdzie występują przestoje, opóźnienia lub nadmierne koszty. Analiza przyczyn tych strat jest kluczowa dla poprawy efektywności.

Kolejnym krokiem jest zbieranie danych operacyjnych. Mówimy tu o szczegółowych informacjach na temat:

- Czasu cyklu produkcyjnego

- Wskaźników jakości (liczba defektów, reklamacje)

- Wydajności poszczególnych stanowisk

- Kosztów materiałów i energii

Zwróć uwagę na kompletność danych – tylko rzetelne informacje pozwolą na wyciągnięcie prawidłowych wniosków i podjęcie skutecznych działań optymalizacyjnych.

Pamiętaj, że zaangażowanie pracowników w proces analizy jest nieocenione. To oni, pracując na co dzień przy linii produkcyjnej, posiadają wiedzę, która może umknąć menedżerom. Regularne rozmowy, burze mózgów i ankiety mogą przynieść zaskakujące i cenne spostrzeżenia.

Benchmarking, czyli porównywanie naszych wskaźników z najlepszymi praktykami w branży, to kolejny istotny element. Szukanie inspiracji u liderów rynku może wskazać kierunki rozwoju i pomóc w identyfikacji obszarów, w których odstajemy od konkurencji. Informacje o wskaźnikach produktywności w różnych branżach można znaleźć w raportach publikowanych przez instytuty badawcze.

Nie zapominaj o analizie trendów rynkowych. Optymalizacja linii produkcyjnej powinna uwzględniać przyszłe wymagania rynku, aby firma mogła nie tylko dostosować się do obecnych warunków, ale i wyprzedzić konkurencję. Inwestycja w elastyczność i skalowalność produkcji to klucz do długoterminowego sukcesu.

Które metody są najskuteczniejsze w optymalizacji linii produkcyjnej?

Optymalizacja linii produkcyjnej to złożony proces, który ma bezpośredni wpływ na efektywność i rentowność firmy. Nie ma jednej uniwersalnej metody, ale pewne podejścia są szczególnie skuteczne. Kluczem jest dobór odpowiednich metod i narzędzi, które będą dopasowane do specyfiki danej linii produkcyjnej.

Lean manufacturing

Lean Manufacturing koncentruje się na eliminacji marnotrawstwa (czasu, materiałów, energii) i zwiększeniu wartości dodanej dla klienta. W praktyce oznacza to:

- Identyfikację i eliminację 7 rodzajów marnotrawstwa (tzw. Muda).

- Wdrożenie zasad 5S (selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina).

- Stosowanie narzędzi takich jak Kanban (system zarządzania produkcją) i Poka-Yoke (metoda zapobiegania błędom).

Wdrożenie systemu Kanban w firmie produkującej części samochodowe może przyczynić się do zmniejszenia zapasów oraz skrócenia czasu realizacji zamówień, co zostało potwierdzone w badaniach przypadków.

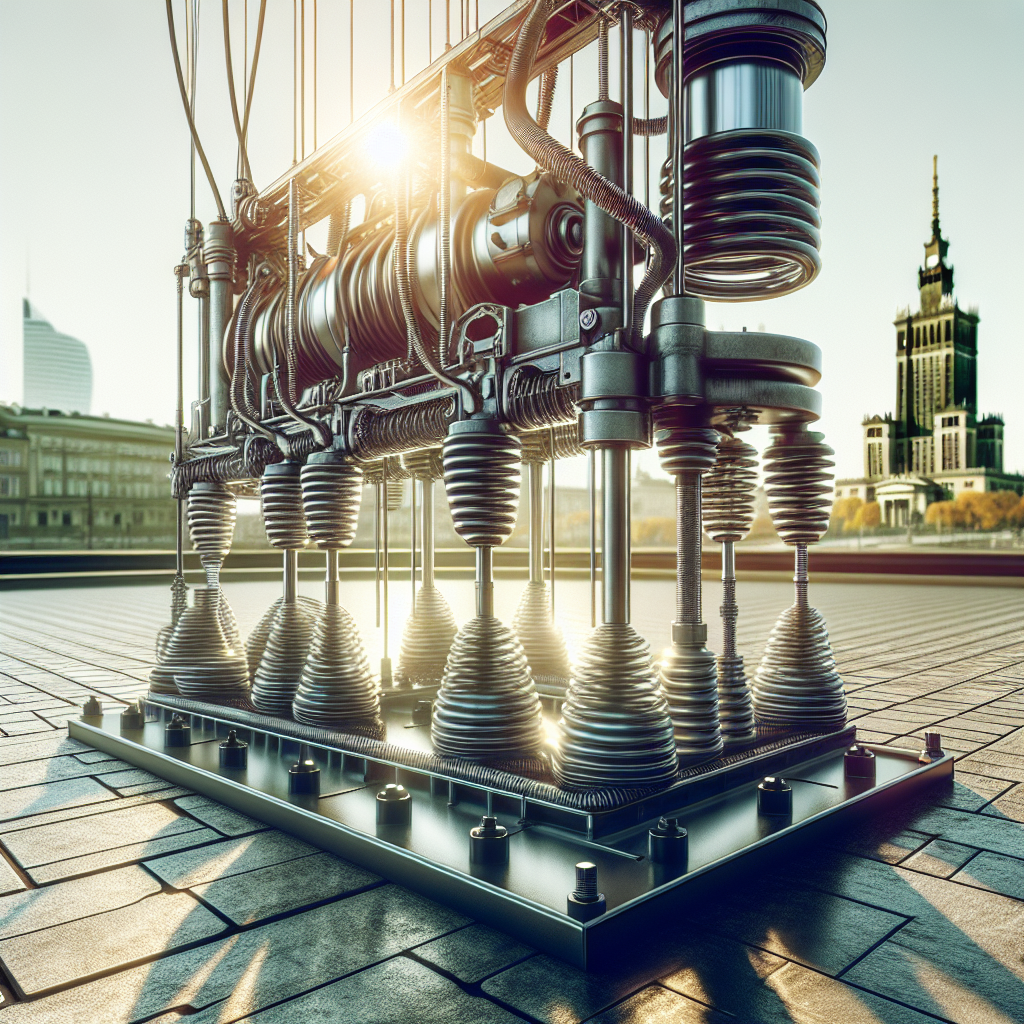

Automatyzacja

Automatyzacja to kolejny kluczowy element. Wprowadzenie robotów, automatycznych systemów transportu i sterowania może znacząco zwiększyć wydajność i precyzję produkcji. Szczególnie polecam automatyzację powtarzalnych i monotonnych czynności, które są podatne na błędy ludzkie.

Przykładem może być automatyzacja pakowania produktów, która w wielu firmach pozwala na zwiększenie wydajności i redukcję kosztów pracy, co potwierdzają dostępne raporty branżowe.

Six Sigma

Six Sigma to metoda oparta na analizie danych i dążeniu do minimalizacji zmienności procesów. Jej celem jest osiągnięcie poziomu jakości, w którym liczba defektów jest minimalna. Wdrożenie Six Sigma wymaga:

- Zdefiniowania problemu

- Pomiaru obecnego stanu procesu

- Analizy przyczyn problemu

- Wprowadzenia ulepszeń

- Kontroli i utrzymania osiągniętych rezultatów

Metodyka DMAIC (Define, Measure, Analyze, Improve, Control) jest podstawą Six Sigma i pozwala na systematyczne rozwiązywanie problemów jakościowych, co również znajduje potwierdzenie w literaturze przedmiotu.

Ciągłe doskonalenie (Kaizen)

Ciągłe doskonalenie (Kaizen) to filozofia, która zakłada, że każdy, nawet najmniejszy element procesu produkcyjnego, może być ulepszony. Kluczem jest zaangażowanie wszystkich pracowników w poszukiwanie innowacyjnych rozwiązań i usprawnień. Regularne spotkania zespołów, burze mózgów i system nagradzania za pomysły to skuteczne narzędzia w procesie ciągłego doskonalenia.

Wprowadzenie systemu sugestii pracowniczych, w którym każdy pracownik może zgłosić pomysł na usprawnienie, może przynieść znaczące korzyści w postaci zwiększenia efektywności i redukcji kosztów.

Implementacja zintegrowanych systemów informatycznych

Implementacja zintegrowanych systemów informatycznych (np. ERP, MES) to podstawa do monitorowania i analizowania pracy produkcji w czasie rzeczywistym. Dostęp do aktualnych danych pozwala na podejmowanie szybkich i trafnych decyzji operacyjnych, optymalizację planowania produkcji i minimalizację przestojów.

Systemy ERP (Enterprise Resource Planning) integrują wszystkie obszary działalności firmy, od finansów po produkcję, a systemy MES (Manufacturing Execution Systems) skupiają się na zarządzaniu produkcją w czasie rzeczywistym.

Jak zaangażować zespół w proces optymalizacji linii produkcyjnej?

Skuteczne zaangażowanie zespołu w optymalizację linii produkcyjnej jest kluczowe dla sukcesu całego przedsięwzięcia. Ludzie są największym kapitałem firmy, a ich wiedza i doświadczenie są nieocenione. Jak więc sprawić, by pracownicy aktywnie uczestniczyli w procesie zmian?

Po pierwsze, stwórz otwarte i inkluzywne środowisko, w którym każdy członek zespołu czuje się doceniony i ma poczucie, że jego głos się liczy. Organizuj regularne spotkania, na których omawiane będą cele, postępy i wyzwania. Zachęcaj do dzielenia się pomysłami i sugestiami.

Po drugie, zapewnij odpowiednie szkolenia. Pracownicy muszą posiadać wiedzę i umiejętności niezbędne do zrozumienia celów optymalizacji i aktywnego uczestniczenia w procesie zmian. Inwestycja w rozwój kompetencji to inwestycja w przyszłość firmy.

Po trzecie, wprowadź narzędzia, które ułatwią pracę i wizualizację procesów. Tablice Kanban, mapy strumienia wartości (Value Stream Mapping) czy metodyka Lean to tylko kilka przykładów. Ważne, by narzędzia były proste w użyciu i zrozumiałe dla wszystkich.

Po czwarte, doceniaj i nagradzaj inicjatywy pracowników. System motywacyjny, który premiuje zaangażowanie i kreatywność, to skuteczny sposób na zwiększenie motywacji i chęci do działania. Nie chodzi tylko o nagrody finansowe, ale także o publiczne uznanie i pochwałę.

Po piąte, zbieraj feedback i reaguj na niego. Pytaj pracowników o ich opinie i sugestie dotyczące procesu optymalizacji. Analizuj zebrane informacje i wprowadzaj zmiany, które uwzględniają potrzeby i oczekiwania zespołu. Pokazuj, że ich głos jest naprawdę słuchany.

Pamiętaj, że komunikacja jest kluczem. Informuj pracowników o postępach, sukcesach i wyzwaniach. Wyjaśniaj, dlaczego wprowadzane są zmiany i jakie korzyści przyniosą firmie i pracownikom. Buduj zaufanie i poczucie wspólnoty.

Jak monitorować efekty wdrożonej optymalizacji linii produkcyjnej?

Skuteczne monitorowanie efektów optymalizacji linii produkcyjnej jest niezbędne, aby ocenić, czy wdrożone zmiany przynoszą oczekiwane rezultaty. Kluczem jest systematyczne zbieranie i analiza danych.

Regularne zbieranie danych dotyczących wydajności to podstawa. Mierz wszystko, co się da: czas cyklu produkcji, liczbę wyprodukowanych jednostek, wskaźnik braków, zużycie materiałów i energii, czasy przestojów. Im więcej danych, tym lepszy obraz sytuacji.

Wprowadź wskaźniki KPI (Key Performance Indicators), które w mierzalny sposób pokazują postępy. Przykłady KPI dla linii produkcyjnej:

- OEE (Overall Equipment Effectiveness) – wskaźnik ogólnej efektywności sprzętu

- Czas cyklu produkcji

- Wskaźnik braków

- Koszt produkcji jednostkowej

- Poziom zapasów

Przeprowadzaj okresowe audyty. Audyt to kompleksowa ocena stanu linii produkcyjnej, która pozwala na identyfikację obszarów wymagających poprawy oraz ocenę skuteczności wdrożonych zmian. Audyt powinien być przeprowadzany przez niezależny zespół ekspertów.

Zaimplementuj systemy wsparcia decyzyjnego (DSS). DSS to narzędzia informatyczne, które na podstawie zgromadzonych danych pomagają w podejmowaniu lepszych decyzji. DSS mogą automatycznie generować raporty, analizować trendy i prognozować wyniki.

Przeszkól pracowników w zakresie korzystania z narzędzi monitoringu. Zaangażowanie pracowników jest kluczowe dla sukcesu. Muszą oni rozumieć, dlaczego zbierane są dane i jak je interpretować. Regularne szkolenia i warsztaty pomogą im w zdobyciu niezbędnych umiejętności.

Komunikuj wyniki i postępy w zespole. Regularne informowanie pracowników o wynikach monitoringu i postępach w optymalizacji zwiększa ich motywację i chęć do dalszego doskonalenia procesów. Dziel się sukcesami i wspólnie szukaj rozwiązań problemów.

Jakie narzędzia wspierają optymalizację linii produkcyjnej?

Optymalizacja linii produkcyjnej to proces, który wymaga zastosowania odpowiednich narzędzi. Wybór narzędzi powinien być dostosowany do specyfiki danej linii produkcyjnej i jej unikalnych wyzwań.

Techniki lean manufacturing

Techniki Lean Manufacturing koncentrują się na eliminacji marnotrawstwa i zwiększaniu wartości dodanej produkcji. Przykłady narzędzi Lean Manufacturing:

- 5S (selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina)

- Kanban (system zarządzania produkcją)

- Poka-Yoke (metoda zapobiegania błędom)

- Value Stream Mapping (mapowanie strumienia wartości)

Systemy monitorowania produkcji (np. MES – Manufacturing Execution Systems)

Systemy monitorowania produkcji (np. MES – Manufacturing Execution Systems) umożliwiają śledzenie wydajności w czasie rzeczywistym. Dają one pełny wgląd w to, co dzieje się na linii produkcyjnej, pozwalając na szybkie reagowanie na problemy i optymalizację procesów.

Six Sigma

Six Sigma to metodologia koncentrująca się na redukcji błędów i zmienności procesów. Narzędzia Six Sigma:

- DMAIC (Define, Measure, Analyze, Improve, Control) – cykl doskonalenia procesu

- Analiza Pareto

- Diagram Ishikawy (diagram przyczyn i skutków)

- Analiza statystyczna

Technologie IoT (Internet of Things)

Technologie IoT (Internet of Things) zyskują na popularności. Sensory i urządzenia podłączone do internetu zbierają dane o pracy maszyn, zużyciu energii, temperaturze i innych parametrach. Te dane mogą być wykorzystane do optymalizacji procesów, predykcyjnego utrzymania ruchu i lepszego zarządzania zapasami.

Aby skutecznie wdrożyć optymalizację linii produkcyjnej w swojej firmie, warto poznać nowoczesne rozwiązania, takie jak system do zarządzania produkcją, które oferuje IPOsystem – sprawdź, jak może to pomóc w efektywniejszym zarządzaniu procesami: https://www.iposystem.com/pl/63,optymalizacja-procesow-produkcyjnych.html.