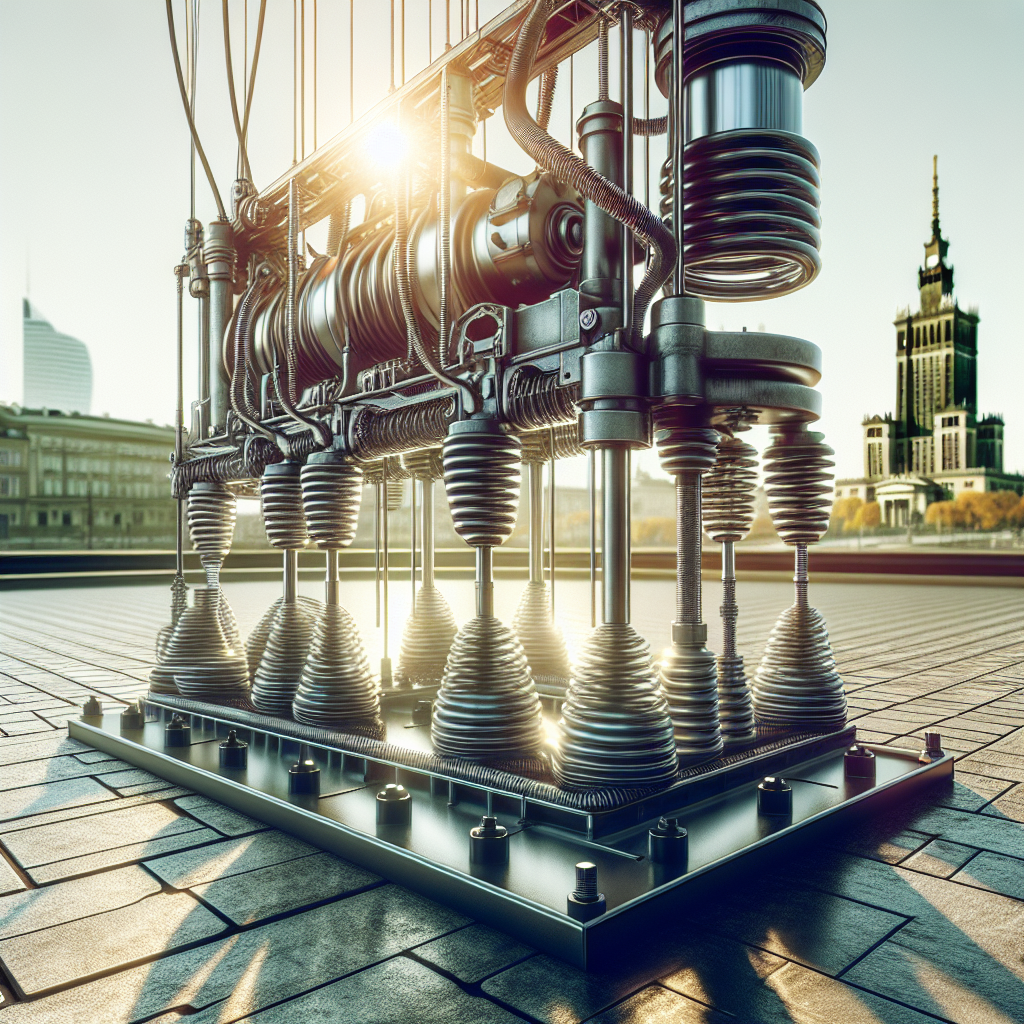

Jak skutecznie zoptymalizować proces produkcji maszyn produkcyjnych? 10 kluczowych kroków do zwiększenia efektywności i oszczędności czasu

Jak skutecznie zoptymalizować proces produkcji maszyn produkcyjnych w 10 krokach?

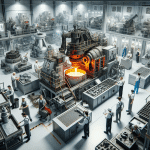

Optymalizacja procesu produkcji maszyn produkcyjnych to klucz do zwiększenia efektywności, redukcji kosztów i oszczędności czasu. W dzisiejszym konkurencyjnym środowisku przemysłowym, firmy muszą stale poszukiwać sposobów na udoskonalenie swoich operacji. W tym artykule przedstawię 10 kluczowych kroków, które pomogą Ci w optymalizacji produkcji maszyn produkcyjnych i dostarczą konkretnych narzędzi do osiągnięcia tego celu. Bazując na moim doświadczeniu we wdrażaniu tych kroków w różnych firmach, pokażę, jak osiągnąć realne rezultaty w postaci zwiększonej wydajności, obniżonych kosztów i poprawy jakości.

Oto one:

- Inwestycja w nowoczesne technologie: Automatyzacja procesów, według różnych analiz, może znacząco zwiększyć wydajność pracy.

- Szeregowe planowanie produkcji: Zapewnia lepsze wykorzystanie zasobów, co przekłada się na redukcję kosztów.

- Szkolenie pracowników: Przeszkolony zespół to podstawa efektywnego zarządzania nowymi technologiami i optymalizacji procesów.

- Regularna analiza danych produkcyjnych: Weryfikacja i dostosowanie procesów produkcyjnych oszczędzają czas w cyklu produkcyjnym.

- Wprowadzenie systemu zarządzania jakością (ISO): Pozwala na identyfikację i eliminację błędów, co podnosi standardy produkcji.

- Zbieranie feedbacku: Opinie od pracowników i klientów to cenne źródło informacji o potencjalnych usprawnieniach.

- Efektywne modele przewidywania popytu: Pozwalają lepiej planować produkcję i unikać przestojów.

- Analiza obecnego procesu: Zmapowanie i optymalizacja poszczególnych etapów produkcji.

- Identyfikacja wąskich gardeł: Wprowadzenie monitoringu wydajności i regularne przeglądy maszyn.

- Wykorzystanie technologii Przemysłu 4.0: Wdrożenie systemów ERP, IoT i analityki danych.

Istnieje wiele metod, dzięki którym możesz znacząco poprawić proces produkcji maszyn produkcyjnych. Poniżej omówię szczegółowo każdy z tych kroków.

Analiza obecnego procesu w produkcji maszyn produkcyjnych jako pierwszy krok do optymalizacji

Zanim zaczniesz wprowadzać jakiekolwiek zmiany, kluczowe jest dogłębne zrozumienie obecnego procesu produkcji. Dokładna analiza to podstawa sukcesu! Z mojego doświadczenia wynika, że wiele firm pomija ten fundamentalny krok, co często prowadzi do nieefektywnych wdrożeń i marnowania cennych zasobów. Brak analizy procesów jest często wskazywany jako główna przeszkoda w osiągnięciu wyższej wydajności.

Jak przeprowadzić analizę?

- Zmapuj cały proces: Rozrysuj każdy etap produkcji, od momentu przyjęcia surowców, aż po wysyłkę gotowego produktu. Możesz wykorzystać notację BPMN (Business Process Model and Notation) lub prosty schemat blokowy.

- Zbierz dane: Zmierz czas trwania każdego etapu, koszty, zużycie materiałów, liczbę błędów i przestojów.

- Zidentyfikuj wąskie gardła: Określ, gdzie występują opóźnienia, zatory i problemy jakościowe.

- Wykorzystaj narzędzia: Zastosuj metody takie jak Six Sigma (DMAIC – Define, Measure, Analyze, Improve, Control) czy Lean Manufacturing (mapowanie strumienia wartości, 5S – Selekcja, Systematyka, Sprzątanie, Standaryzacja, Samodyscyplina).

- Zaangażuj pracowników: Zapytaj ich o opinie i sugestie dotyczące usprawnień. Pracownicy często posiadają unikalną wiedzę o codziennych problemach i potencjalnych rozwiązaniach.

Wzrost wydajności jest realny, jeśli podejdziesz do analizy systematycznie i obiektywnie. Nie zapomnij o regularnych przeglądach i audytach, aby utrzymać efektywność na wysokim poziomie. Regularne audyty, zgodne z normą ISO 9001, pozwalają na bieżąco monitorować i korygować procesy.

Jak zidentyfikować wąskie gardła w produkcji maszyn produkcyjnych?

Wąskie gardła to te etapy produkcji, które ograniczają przepustowość całego procesu. Ich identyfikacja i eliminacja to kluczowy element strategii optymalizacyjnej. Z własnego doświadczenia wiem, że dokładne zlokalizowanie wąskiego gardła to często połowa sukcesu w dążeniu do wyższej efektywności.

Kroki do identyfikacji wąskich gardeł:

- Analiza przepływu materiałów: Śledź, jak materiały przemieszczają się przez linię produkcyjną. Zwróć uwagę na miejsca, gdzie tworzą się zatory lub gdzie materiały są gromadzone w nadmiarze.

- Pomiar czasu realizacji: Zmierz czas trwania każdego etapu produkcji. Długi czas realizacji danego etapu może wskazywać na potencjalne wąskie gardło.

- Monitoring wydajności maszyn: Wprowadź system monitoringu, który na bieżąco dostarcza danych o pracy maszyn, w tym informacje o przestojach, awariach i ogólnej wydajności.

- Mapowanie strumienia wartości: Wykorzystaj narzędzie mapowania strumienia wartości, aby wizualnie przedstawić przepływ materiałów i informacji, co ułatwia identyfikację problemów i obszarów do poprawy.

- Regularne przeglądy i konserwacje: Regularne przeglądy techniczne i konserwacje maszyn mogą ujawnić problemy techniczne, które ograniczają ich wydajność i powodują przestoje.

- Konsultacje z pracownikami: Organizuj regularne spotkania i konsultacje z pracownikami, aby wykorzystać ich doświadczenie i wiedzę w identyfikacji problemów i wąskich gardeł.

Inwestycja czasu i zasobów w dokładną analizę i eliminację wąskich gardeł może przynieść znaczne korzyści w postaci zwiększonej efektywności i redukcji kosztów.

Wykorzystanie technologii do zwiększenia efektywności w produkcji maszyn produkcyjnych

Technologia to potężne narzędzie, które może znacząco wpłynąć na efektywność produkcji maszyn. Z mojego doświadczenia wynika, że firmy, które inwestują w nowoczesne rozwiązania, zazwyczaj osiągają lepsze wyniki i zyskują przewagę konkurencyjną.

Przykłady technologii:

- Systemy zarządzania produkcją (ERP): Systemy ERP integrują wszystkie procesy w firmie, od planowania, przez produkcję, po sprzedaż i finanse. Implementacja systemu ERP może zredukować czas cyklu produkcyjnego. Przykładowo, moduł planowania produkcji w systemie ERP pozwala na optymalizację harmonogramu i alokację zasobów.

- Automatyzacja i robotyzacja: Roboty przemysłowe mogą wykonywać powtarzalne i niebezpieczne zadania, zmniejszając koszty robocizny i zwiększając precyzję. Automatyzacja może obejmować m.in. montaż, spawanie, malowanie i pakowanie.

- Internet rzeczy (IoT): IoT umożliwia monitorowanie maszyn w czasie rzeczywistym, co pozwala na szybkie identyfikowanie problemów i minimalizowanie przestojów. Czujniki IoT mogą zbierać dane o temperaturze, wibracjach, zużyciu energii i innych parametrach.

- Przemysł 4.0: Integracja cyfrowych rozwiązań, takich jak sztuczna inteligencja (AI), uczenie maszynowe (ML) i chmura obliczeniowa, pozwala na optymalizację procesów i podejmowanie lepszych decyzji. Przykładowo, algorytmy AI mogą analizować dane produkcyjne i identyfikować wzorce, które pomagają w optymalizacji ustawień maszyn.

- Analityka danych: Umożliwia analizę danych produkcyjnych i identyfikację trendów, co pomaga w optymalizacji procesów i podejmowaniu strategicznych decyzji. Narzędzia analityczne mogą generować raporty i wizualizacje, które pomagają w zrozumieniu danych i podejmowaniu lepszych decyzji.

Wdrożenie cyfrowych rozwiązań może przynieść znaczny wzrost wydajności produkcji. Warto również wspomnieć o zastosowaniu analityki danych, która umożliwia podejmowanie lepszych decyzji strategicznych. Dzięki tym rozwiązaniom produkcja staje się szybsza, elastyczna i dopasowana do zmieniających się potrzeb rynku. Dodatkowo, wdrażanie zasad zrównoważonego rozwoju, takich jak minimalizacja odpadów i optymalizacja zużycia energii, staje się łatwiejsze dzięki monitorowaniu i analizie danych.

Jak wdrożenie automatyzacji wpływa na produkcję maszyn produkcyjnych?

Automatyzacja jest jednym z najważniejszych trendów w nowoczesnej produkcji maszyn. Firmy, które inwestują w automatyzację, zyskują znaczną przewagę konkurencyjną. Ale jak dokładnie automatyzacja wpływa na proces produkcji?

Korzyści z automatyzacji:

- Zwiększenie wydajności: Automatyzacja umożliwia szybsze i dokładniejsze wykonywanie zadań, co znacząco zwiększa wydajność produkcji.

- Redukcja kosztów: Automatyzacja zmniejsza koszty robocizny, materiałów i energii, co przekłada się na niższe koszty produkcji.

- Poprawa jakości: Automatyzacja minimalizuje ryzyko błędów ludzkich, co prowadzi do poprawy jakości produktów i redukcji kosztów związanych z reklamacjami i poprawkami.

- Zwiększenie bezpieczeństwa: Roboty mogą wykonywać niebezpieczne zadania, chroniąc pracowników przed urazami i poprawiając warunki pracy.

- Praca ciągła: Systemy automatyzacji mogą pracować bez przerwy, co przyspiesza realizację zleceń i zwiększa zadowolenie klientów.

Inwestycja w automatyzację to strategiczna decyzja, która może przynieść znaczące korzyści w długim okresie. Przykładowo, automatyzacja procesów spawalniczych pozwala na uzyskanie powtarzalnych i wysokiej jakości spoin, co jest kluczowe w produkcji maszyn o wysokich wymaganiach jakościowych. Integracja systemów wizyjnych w liniach produkcyjnych pozwala na automatyczną kontrolę jakości i eliminację wadliwych elementów.

Monitorowanie i analiza wydajności w produkcji maszyn produkcyjnych jako klucz do oszczędności czasu

Monitorowanie i analiza wydajności są fundamentem ciągłego doskonalenia procesów produkcyjnych. Bez regularnego monitoringu trudno jest zidentyfikować problemy i wprowadzić skuteczne usprawnienia. Kluczowym elementem tego systemu jest wprowadzenie narzędzi analitycznych, które pozwalają na bieżące śledzenie kluczowych wskaźników wydajności (KPI).

Jak monitorować i analizować wydajność?

- Wprowadź system monitoringu: Wykorzystaj systemy MES (Manufacturing Execution System) lub SCADA (Supervisory Control and Data Acquisition) do zbierania danych o pracy maszyn, zużyciu energii, jakości produktów i innych parametrach. Te systemy pozwalają na monitorowanie procesów w czasie rzeczywistym i generowanie alarmów w przypadku wystąpienia problemów.

- Analizuj dane: Regularnie analizuj zebrane dane, aby identyfikować trendy, anomalie i potencjalne problemy. Możesz wykorzystać narzędzia Business Intelligence (BI) do tworzenia raportów i wizualizacji danych.

- Wykorzystaj wskaźniki KPI: Ustal kluczowe wskaźniki wydajności (KPI), takie jak OEE (Overall Equipment Effectiveness), czas cyklu, liczba wadliwych produktów i koszty produkcji. Monitoruj te wskaźniki i porównuj je z celami i wartościami referencyjnymi.

- Wprowadź system raportowania: Regularnie raportuj wyniki analiz pracownikom i kierownictwu. Upewnij się, że raporty są zrozumiałe i zawierają konkretne rekomendacje dotyczące poprawy.

- Wykorzystaj systemy IoT: Implementacja systemów IoT (Internet of Things) w produkcji maszyn umożliwia zbieranie danych w czasie rzeczywistym, co podnosi jakość podejmowanych decyzji. Przykładowo, czujniki IoT mogą monitorować temperaturę łożysk w maszynach i alarmować w przypadku przegrzania.

Regularna analiza danych pozwala na wcześniejsze wykrywanie problemów, co w rezultacie obniża koszty utrzymania maszyn i minimalizuje przestoje. Warto również zbierać feedback od pracowników, którzy na co dzień pracują z maszynami, ponieważ mogą oni dostarczyć cennych informacji na temat potencjalnych problemów i możliwości usprawnień. Wdrożenie tych kroków pozwala na stworzenie kultury ciągłego doskonalenia w firmie.

Aby skutecznie zoptymalizować proces produkcji maszyn, warto zapoznać się z możliwościami obróbki skrawaniem oferowanymi przez naszą firmę, które mogą znacząco zwiększyć efektywność i jakość wytwarzanych elementów – sprawdź szczegóły pod linkiem: https://cmplast.pl/uslugi/produkcja-maszyn-i-urzadzen.